Have any questions?

+44 1234 567 890

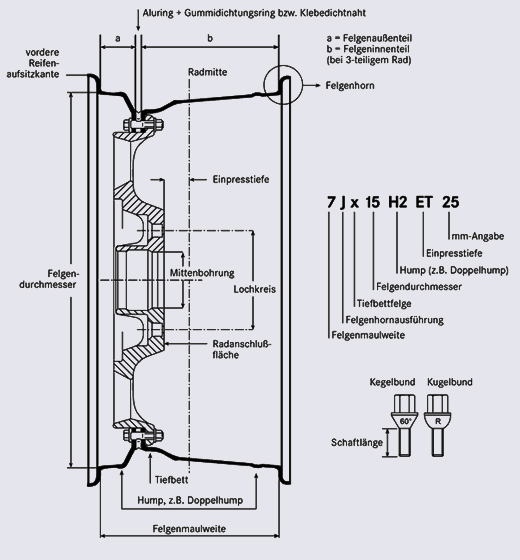

Felgenkunde

Die Felge besteht aus den Hauptbestandteilen:

a) Vorderes Schüsselhorn (Felgenaußenteil)

b) Hinteres Schüsselhorn (Felgeninnenteil)

c) Stern (Felgentragstern)

Desweiteren aus ca. 30 - 40 Stk. 7mm Schrauben für den Verbund miteinander und evtl. einem Aluring und einer Gummidichtung bzw. einer Klebedichtnaht.

Hinzu kommt ein Schraubensatz, meist 4 - 5 Stück, um die Felge an der Radaufnahme des Fahrzeugs zu befestigen und je nach Hersteller Mittelnabenabdeckungen aus Kunststoff oder Metall.

Schematische Darstellung einer 3-teiligen Felge

Einführung in die Geschichte des Aluminiums

Das Aluminium ist ein junges Metall. Es wurde zum ersten Male 1855 anlässlich der Pariser Weltausstellung einem größeren Publikum als eine Art Wunderkind bekannt gemacht.

Der Grund, dass das Aluminium erst so spät als Gebrauchsmetall Eingang gefunden hat, lag in der Schwierigkeit seiner Herstellung aus dem Erz. Aluminium geht mit dem Sauerstoff eine besonders innige Verbindung ein und kann daher nicht wie zum Beispiel Eisen mit Hilfe von Kohle aus dem Erz gewonnen (reduziert) werden.

Zur Erzeugung von Aluminium sind große Mengen an elektrischer Energie notwendig. Die erste laboratoriumsmäßige Herstellung des Aluminiums gelang im Jahre 1825, dem Dänen Örstedt und kurz darauf auch dem Deutschen Wöhler. Seit 1855 wurde durch den Franzosen Sainte-Claire Deville Aluminium bereits in technischem Maßstab produziert, jedoch nach einem chemischen Verfahren, dass später als unwirtschaftlich verlassen wurde.

Werner von Siemens erfand 1866 die Dynamo-Maschine. Sie bildete die Voraussetzung zur wirtschaftlichen und großtechnischen Herstellung des Aluminiums. 1886 wurde das Verfahren der elektrolytischen Herstellung des Aluminiums aus einer Salzschmelze unabhängig von Mister Hall in den USA und dem Franzosen Héroult in Frankreich entwickelt. Dieses Verfahren bildet auch heute noch die Grundlage der Erzeugung des metallischen Aluminiums.

Typische Eigenschaften und Anwendungsbeispiele des Aluminiums

Zunächst wollen wir in kurzen Stichworten einige typische Eigenschaften des Aluminiums aufzählen, die zu seiner raschen Verbreitung beigetragen haben.

- Aluminium ist leicht und hat bei gleichen Abmessungen 1/3 des Gewichtes von Stahl.

- Aluminium ist weitgehend beständig gegenüber Witterungen, Lebensmitteln und einer großen Zahl von Flüssigkeiten und Gasen des täglichen Gebrauchs.

- Aluminium besitzt ein hohes Refexionsvermögen. Es hat aus diesem Grunde dekorative Eigenschaften, dass heißt, es kann in der Außen- und Innenarchitektur und ebenso für Verpackungszwecke durch seine silbern glänzende Oberfläche wie kaum ein anderes Material wirken. Der Glanz der Oberfläche des Aluminiums kann durch geeignete Oxyd-, Kunststoff- oder Lackschichten dauerhaft geschützt werden. In vielen Fällen genügt aber bereits die natürliche, weißliche Oxydschicht des Aluminiums als Oberflächenschutz.

- Aluminiumlegierungen erreichen und übertreffen die Festigkeit von normalen Baustahl.

- Aluminium weist eine hohe Elastizität auf. Dieses ist bei Konstruktionen, die stoßartigen Belastungen ausgesetzt sind, unter gewissen Umständen von Wert. Die Zähigkeit (Kerbschlagzähigkeit) sinkt bei tiefen Temperaturen nicht wesentlich ab, wie dieses zum Beispiel bei den Kohlenstoff-Stählen der Fall ist.

- Aluminium ist gut bearbeitbar sowie leicht formbar und kann daher z.B. sehr dünn zu Folien ausgewalzt werden, deren Dicke meistens etwa 1/100 mm beträgt.

- Aluminium leitet Elektrizität nahezu so gut wie Kupfer, was den Grund dafür darstellt, dass ca. 80% unserer in Deutschland befindlichen Überland-Stromleitungen aus Aluminium bestehen.

- Aluminium leitet Wärme hervorragend ab, was sich zum Beispiel im Bereich der mit Aluminiumfelgen bestückten Fahrzeuge gegenüber den Fahrzeugen mit Stahlfelgen durch schnellere Bremsenabkühlung auszeichnet. Ganz spezifisch für das Aluminium ist außer der Abwalzbarkeit zur Folie die Umformbarkeit in eine nahezu beliebige Vielfalt von Strangpressprofilen, auch komplizierter Querschnitte (Fensterbau, Fassadenbau, etc.).

Während der Kriegsjahre ging in den meisten aluminiumerzeugenden Ländern ein beträchtlicher Prozentsatz der Produktion in den Flugzeugbau. Heute verbraucht der zivile Bedarf bei weitem den größten Teil. Die größten Zuwachsraten werden in den nächsten Jahren auf dem Sektor von Bauwesen und Fahrzeugbau Anwendung finden.

Die Gewinnung des Aluminiums aus dem Erz (Bauxit) und seine Weiterverarbeitung zum fertigen Produkt geschieht in aufeinanderfolgenden Fabrikationsprozessen. Diese sind von einander weitgehend unabhängig und werden daher im Regelfall in räumlich von einander getrennten Werken ausgeführt. Das zur Herstellung des Aluminium meist verwendete Erz trägt den Namen Bauxit (nach Les Baux, der ersten Fundstätte in Südfrankreich benannt).

Der rot-braune Bauxit enthält wasserhaltiges Aluminiumoxid und daneben als Verunreinigungen in der Hauptsache Kieselsäure sowie Eisen- und Titanoxid. Das Eisenoxid gibt dem Bauxit die rote Farbe. Die Weltreserven an Bauxit und anderen Aluminiumoxid enthaltenden Mineralien ist sehr groß. In der äußeren Erdschicht ist an Metallen neben Silizium (ca. 25%) das Aluminium mit ca. 8% am stärksten vertreten, dagegen Eisen nur mit ca. 4,7%. Der Bauxitabbau erfolgt heute hauptsächlich im Bereich der Küsten des karibischen Meeres, des Mittelmeeres sowie in Australien und Afrika. Als Tonerde bezeichnet man das wasserfreie Aluminiumoxid. Der Bauxid wird zur Tonerdefabrik transportiert, dort wird die Tonerde mit Hilfe chemischer Prozesse von Verunreinigung getrennt und dann in großen Kalzinieröfen getrocknet (gebrannt). Das Endprodukt - die kalzinierte Tonerde - stellt ein trockenes, weißes Pulver dar, welches nunmehr zur Aluminiumhütte gelangt.

Die Aluminiumhütte benötigt große Mengen an elektrischer Energie und wird daher nach Möglichkeit dort errichtet, wo diese billig verfügbar ist. Es werden zwei verschiedene Aluminiumsorten hergestellt:

1) Hüttenaluminium (auch Reinaluminium genannt) mit einem Gehalt von 99,0 - 99,9% Aluminiumanteil

2) Reinstaluminium mit einem Gehalt von min. 99,99% Aluminium.

Gemessen an der Weltproduktion ist der Anteil von Reinstaluminium sehr gering, er dürfte etwa 1% betragen.